Очистка конденсата

основные принципы

Турбинный конденсат на электростанциях

О технологических конденсатах см. ниже.

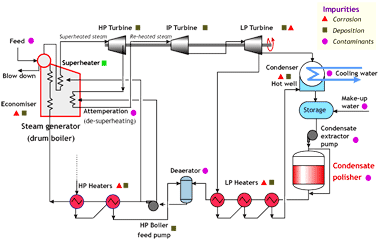

Тепловые электростанции (на угле, мазуте, газе) и атомные электростанции производят электроэнергию с помощью турбин, работающих на паре высокого давления. Схематическое изображение этого парового контура показано на рисунке ниже. После прохождения через турбину пар конденсируется и рециркулируется.

Для предотвращения отложений на лопатках турбины и коррозии в паровом контуре пар должен быть исключительно чистым. Однако при постоянной рециркуляции конденсат накапливает продукты коррозии и эрозии котла и трубопроводов, как показано на рисунке. Концентрация загрязнителей в конденсате должна составлять несколько мкг/л (ppb) или меньше. Поэтому конденсат на многих (но не всех) электростанциях обрабатывается ионообменными смолами, поскольку ионный обмен — единственный процесс, способный достичь таких низких остаточных значений.

Строится много новых электростанций, особенно в развивающихся странах, таких как Индия и Китай, поэтому количество проектов по очистке конденсата резко возросло с начала XXI века. В то время как процессы ионного обмена для обессоливания воды были в основном разработаны в Европе, чемпионами в проектировании систем очистки конденсата являются в основном американцы.

Задачи очистителя конденсата

Очиститель конденсата должен выполнять одновременно две задачи:

- он должен удалять «шлам» — взвешенные вещества (в основном оксиды металлов), образующиеся в результате коррозии и эрозии;

- он также должен удалять любые растворённые вещества, происходящие из подпиточной воды, возможных утечек конденсатора или от регенерации ионообменных смол.

Это означает, что очиститель должен выполнять фильтрацию и обессоливание одновременно.

Большинство электростанций используют аммиак или амины для кондиционирования водопарового контура с целью снижения коррозии. В результате ионная нагрузка на смолу очистителя конденсата в основном катионная, и ионы аммония удаляются вместе с более низкими концентрациями катионов и анионов в очистителе конденсата.

Варианты конструкции

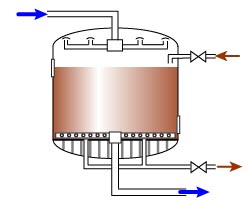

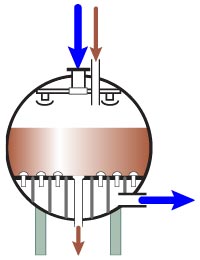

Учитывая низкое солесодержание обрабатываемой воды, в более чем 90% случаев используются очистители на смешанном слое. Эти установки обычно рассчитаны на высокий удельный расход (от 80 до 120 объёмов слоя в час). На крупных электростанциях расход через каждую установку очистки конденсата часто составляет от 600 до 1000 м3/ч. Когда рабочее давление не слишком высокое, используются цилиндрические ёмкости, но при 4 МПа (40 бар) или выше необходимы сферические ёмкости для поддержания толщины стенки в разумных пределах.

Нажмите для подробностей Цилиндрическая установка ФСД |

Сферическая установка ФСД |

Другие конструкции очистителей описаны на странице об ионообменных колоннах.

Регенерация

В большинстве случаев регенерация выполняется внешняя. Это преследует две цели:

- избежать случайного попадания химикатов-регенерантов в водопаровой контур;

- спроектировать рабочую установку без внутренних устройств и с малой высотой слоя, обеспечивающей относительно низкое падение давления, в то время как станция регенерации проектируется с более узкими колоннами и большой высотой слоя, облегчающей разделение смол.

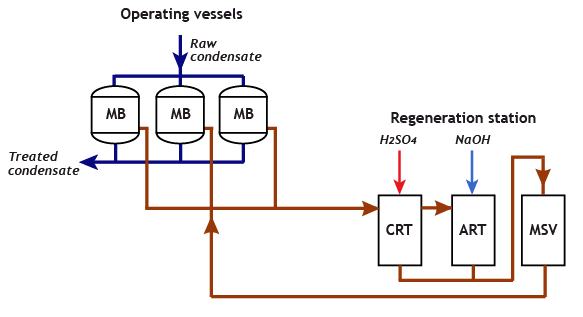

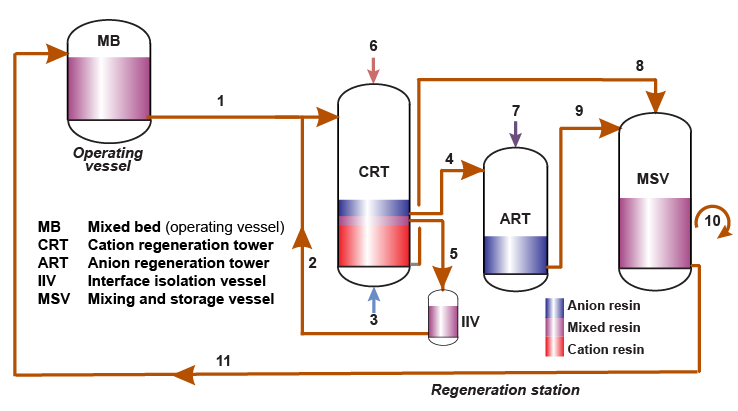

Система очистки конденсата с внешней регенерацией

Станция регенерации обычно имеет три колонны: первая (CRT = башня регенерации катионита) используется для взрыхления, очистки и разделения смешанных смол и регенерации катионита, вторая (ART = башня регенерации анионита) для регенерации анионита, и последняя (MSV = ёмкость смешивания и хранения) для смешивания, быстрой отмывки и хранения регенерированной смолы.

На следующем рисунке приведены более подробные сведения о процессе регенерации:

Отдельные этапы:

- Перекачка полной загрузки смолы из рабочей ёмкости (ФСД) в башню регенерации катионита CRT.

- Перекачка небольшого количества смешанной смолы, хранящейся в ёмкости изоляции интерфейса IIV, в CRT.

- Взрыхление смолы в CRT.

- Перекачка только анионита из CRT в башню регенерации анионита ART.

- Перекачка небольшого слоя, содержащего смешанную смолу, в IIV.

- Подача кислоты в CRT для регенерации катионита, который не содержит анионита.

- Подача каустической соды в ART для регенерации анионита, который не содержит катионита; это может выполняться одновременно с этапом 6.

- Перекачка регенерированного катионита в ёмкость смешивания и хранения MSV.

- Перекачка регенерированного анионита в ёмкость смешивания и хранения MSV.

- Смешивание смолы в MSV чистым воздухом или азотом.

- При необходимости регенерированная загрузка смолы перекачивается обратно в одну из рабочих установок.

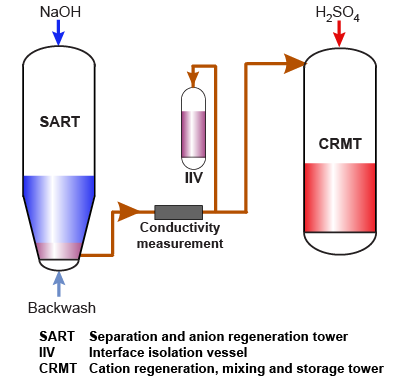

Вариация системы внешней регенерации доступна под названием ConesepTM — процесс, изобретённый Kennicott (теперь Ovivo), где колонна разделения (SART) имеет коническую форму. Перекачиваемая смола сначала проходит через ячейку электропроводности. Поскольку катиониты и аниониты имеют разные значения электропроводности, устройство определяет окончание чистого катионита, перекачиваемого без загрязнения в CRMT, а смешанная зона остаётся в IIV.

Система регенерации ConesepTM

Технологические конденсаты

В различных отраслях промышленности, помимо энергетики, технологические конденсаты могут содержать различные загрязнители и могут потребовать обработки при высокой температуре. Эти конденсаты могут содержать следующие загрязнители:- Жёсткость

- Железо

- Аммиак

- Метанол

- Мочевина

- Углеводороды

- Органические кислоты

- Органические амины

- Кремнезём

- Другие катионы и анионы

Очистители на смешанном слое не подходят, когда температура превышает 60°C, поскольку сильноосновные ионообменные смолы быстро деградируют.

Наиболее распространённый процесс при высокой температуре — использование СКК в Na-цикле (умягчение), иногда в NH4-цикле.

Что удаляется, а что нет?

- Вариант умягчения (при любой температуре до 120°C)

Удаляются практически только двухвалентные катионные примеси, плюс значительная часть взвешенных веществ. - Вариант обессоливания (только ниже 60°C)

Удаляется всё ионизированное, включая органические кислоты или амины при их наличии. Кремнезём удаляется только при температуре менее примерно 50°C. - Не удаляется

Спирты, углеводороды, кетоны, альдегиды, мочевина, углеводы (сахара), т.е. всё неионизированное.

Вариант умягчения

Необходимо использовать физически прочную, устойчивую к окислению смолу. Рекомендуемый выбор — AmberliteTM IRC200 Na и AmberliteTM HPR2900 Na.

Рабочие условия

| Удельный расход | От 40 до 80 объёмов слоя в час (об./ч) |

| Взрыхление | Смола должна быть тщательно взрыхлена перед регенерацией |

| Регенерация | Прямоточная или раздельная (см. Колонны) |

| Регенерант | NaCl или NH4OH |

| Доза регенеранта | 140–200 г/л |

| Концентрация регенеранта | Около 10% |

| Потенциальные проблемы | Загрязнение железом и маслом |

Amberlite является товарным знаком DuPont Water Solutions.