Со свободным пространством

Уплотнённые слои

Другие технологии

Полировщики

Конструкционные материалы

Форсунки и фракталы

Колонны для взрыхления

Ионообменные колонны

Введение

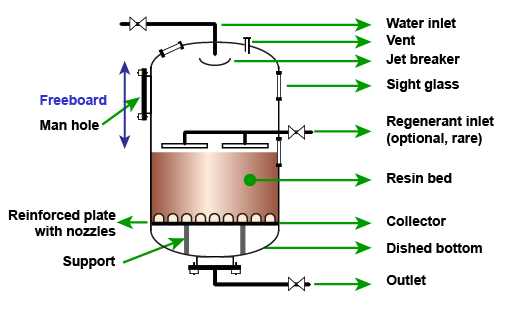

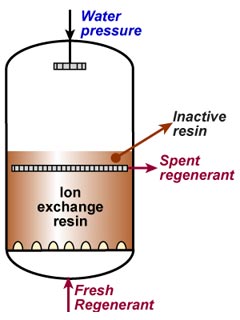

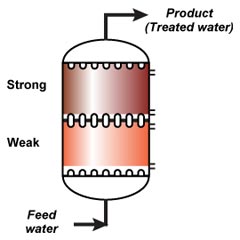

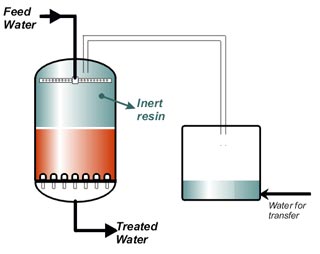

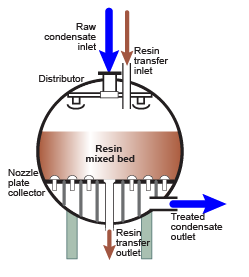

Ионообменные смолы используются в колоннах, в принципе аналогичных тем, что используются для песчаных фильтров или активированного угля. Это напорные ёмкости, обычно из стали с резиновым покрытием. Небольшие установки изготавливаются из стеклопластика, а установки в пищевой промышленности часто делают из нержавеющей стали. Типичная ионообменная колонна с прямоточной регенерацией представлена ниже:

Колонна с прямоточной регенерацией

Некоторые пояснения к деталям на рисунке:

- Вода входит сверху колонны. Чтобы не нарушать поверхность слоя смолы, входящий поток воды останавливается простым отбойником струи.

- Колонна имеет большое свободное пространство, обычно примерно такой же высоты, как слой смолы, чтобы смолу можно было взрыхлять внутри колонны для удаления взвешенных веществ, накопившихся на поверхности слоя.

- Люк (показан слева) необходим для осмотра и возможного ремонта внутренней части колонны.

- Также показаны два смотровых стекла: одно сверху, одно на уровне поверхности слоя смолы.

- Воздушник также необходим сверху для опорожнения колонны путём слива воды для осмотра или замены смолы.

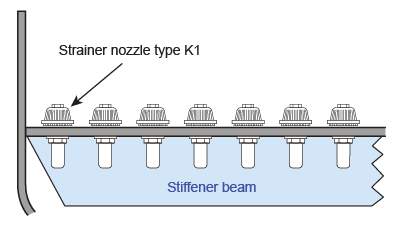

- Одной из важнейших частей ёмкости является коллектор внизу: в настоящее время одним из самых популярных типов коллекторов является плита с плотно распределёнными форсунками (см. внизу страницы).

- Усиленная плита — стальной диск, к которому крепятся форсунки.

- Она поддерживается стойками или уголками (здесь видны две стойки).

- Распределитель регенеранта иногда — но не всегда — монтируется в середине ёмкости для обеспечения равномерного распределения регенеранта. При отсутствии такого коллектора регенерант вводится сверху колонны, что приводит к некоторому разбавлению химикатов.

Большинство элементов вышеуказанной колонны (воздушник, смотровые стёкла, плиты с форсунками, люк) общие для многих типов колонн, регенерируемых прямотоком или противотоком. Здесь вы найдёте наиболее распространённые конструкции ёмкостей, используемые в водоподготовке, включая:

- Колонны со свободным пространством

- Ёмкости с прямоточной регенерацией

- Противоточная регенерация с воздушным удержанием

- Противоточная регенерация с водяным удержанием

- Колонны Stratabed

- Колонны с разделённым потоком

- Колонны с уплотнённым слоем

- AmberpackTM и плавающие слои

- Многосекционные Amberpack

- UpcoreTM (Amberpack Reverse)

- StratapackTM

- Некоторые другие технологии

- EconexTM (Italba)

- ReCoFlowTM (Ecotec)

- ISEPTM (Calgon Carbon)

- Полировщики

- Фильтры смешанного действия

- TriobedTM

- Amberpack SandwichTM

- MultistepTM (Bayer)

- TripolTM (Vivendi/Permutit)

Слой должен быть уплотнён

Слой смолы псевдоожижается (взрыхляется) только для двух целей:

- Для удаления частиц смолы и посторонних частиц с поверхности слоя и разуплотнения слоя после длительного периода работы.

- Для разделения смол перед регенерацией в смешанном слое или разделения сильной и слабой смолы в Stratabed.

Колонны со свободным пространством

Главное преимущество наличия свободного пространства в ёмкости — возможность взрыхления смолы. Это полезно, когда исходная вода содержит взвешенные вещества. Недостаток колонн со свободным пространством — потеря места и сложные или хрупкие внутренние устройства.

Ёмкости с прямоточной регенерацией

См. рисунок в начале страницы. Прямоточные колонны истощаются сверху вниз и регенерируются также сверху вниз.

Свободное пространство обеспечивает место для взрыхления слоя смолы при необходимости.

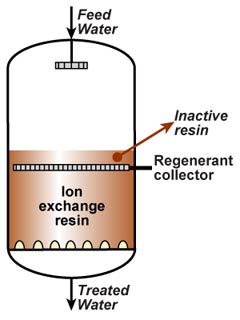

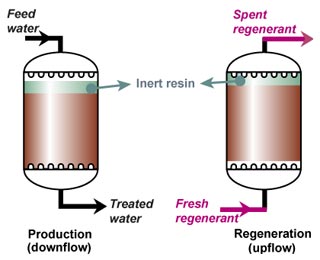

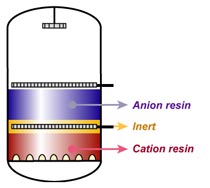

Ёмкости с противоточной регенерацией с удержанием

См. страницу о методах регенерации. Ёмкости с противоточной регенерацией (ПтР) со свободным пространством аналогичны по концепции установкам с прямоточной регенерацией (ПТР), за исключением коллектора регенеранта наверху слоя смолы. Они истощаются нисходящим потоком и регенерируются восходящим. Слой должен оставаться уплотнённым и не должен псевдоожижаться во время регенерации. По этой причине регенерант не может отводиться сверху колонны, а должен извлекаться через коллектор непосредственно над слоем смолы. Два основных типа колонн с технологией удержания уплотняются воздухом или водой. Поскольку слой должен оставаться уплотнённым во время регенерации, требуется дополнительная смола для покрытия коллектора. Это может быть инертная или неактивная смола (см. ниже).

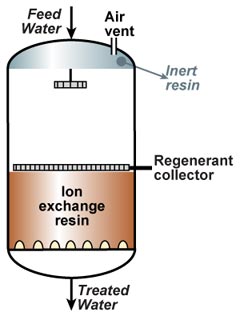

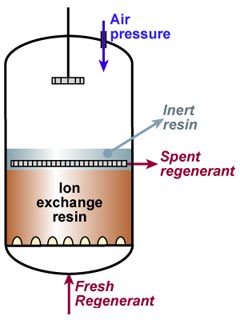

На следующих рисунках некоторые детали опущены, такие как смотровые стёкла, клапаны, воздушники и люки. Они по существу те же, что показаны на рисунке прямоточной колонны в начале этой страницы.

Ёмкости с воздушным удержанием

В работе |

При регенерации |

Вместо подачи воздуха в установку (при этом сжатый воздух часто тёплый), можно также отсасывать жидкость с помощью гидроэжектора. В этом случае, поскольку тенденция к обезвоживанию смолы ниже, для покрытия коллектора регенеранта вместо инертного материала можно использовать ионообменную смолу.

Воздушное удержание подходит для расходов регенерации до 10 м/ч, т.е. хорошо для регенерации серной кислотой при низкой концентрации.

Глубина инертной или неактивной смолы должна быть достаточной для покрытия коллектора регенеранта как в начале, так и в конце регенерации; при определении объёма необходимо учитывать набухание смолы.

В работе |

При регенерации |

Установки с водяным удержанием могут работать только при очень низких расходах регенерации, иначе гидравлическая система нестабильна.

Расход удерживающего потока вниз должен быть отрегулирован в зависимости от расхода подачи регенеранта вверх, плотности регенеранта, плотности смолы и допустимого времени контакта, которое не должно быть слишком большим для регенерации серной кислотой. Хотя это не правило, кажется, что расход удержания часто равен расходу раствора регенеранта. Инертный материал не требуется. Объём смолы должен рассчитываться с учётом количества неактивной смолы, которая должна всегда покрывать коллектор.

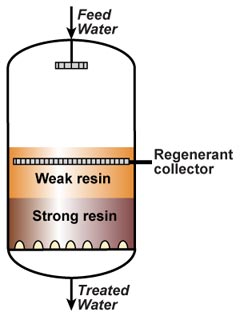

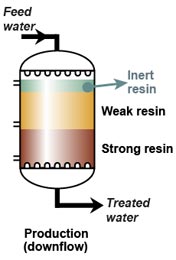

Стратифицированные слои

Это установки с удержанием, содержащие пару катионитов или анионитов: слабофункциональная смола имеет меньший размер частиц, и её плотность ниже, чем у сильнофункциональной смолы, что позволяет держать два компонента разделёнными. Однако некоторое смешивание обоих слоёв на границе раздела неизбежно, и требуется периодическое повторное разделение. Технология стратифицированного слоя экономит колонну и даёт преимущество хорошей эффективности регенерации. Поскольку слабая смола всегда имеет плотность меньше, чем сильная основа, стратифицированный слой всегда должен регенерироваться противотоком. Для прямоточной регенерации необходимы две отдельные колонны.

Стратифицированные слои также называют слоистыми слоями. StratabedTM — товарный знак Dow.

Воздушное и водяное удержание, включая Stratabed

Как мы только что видели, требуется дополнительная смола, либо инертная (воздушное удержание), либо неактивная ионообменная смола (водяное удержание).

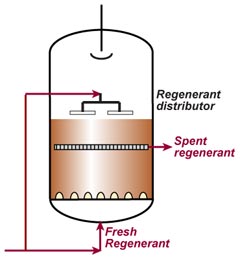

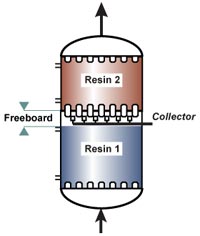

Установки с разделённым потоком

В ёмкостях с разделённым потоком регенерация проводится одновременно сверху и снизу слоя. Коллектор регенеранта расположен в верхней трети слоя смолы. Над слоем смолы требуется дополнительный распределитель регенеранта. Идея состоит в том, чтобы позволить взрыхлять верхнюю часть слоя для удаления накопившегося мусора, не нарушая нижних слоёв, которые отвечают за хорошее качество обработанной воды. Нет инертной или неактивной смолы, и система не потребляет лишней воды, но более сложная, и потоки регенерации иногда трудно отрегулировать.

Смолы, используемые в ёмкостях со свободным пространством

Можно использовать практически все смолы. На практике для прямоточных установок часто выбирают стандартные марки, потому что они дешевле.

Для противоточной регенерации часто выбирают смолы с однородным размером частиц благодаря их лучшим гидравлическим характеристикам и немного более высокой рабочей ёмкости по сравнению со стандартными марками. Для установок Stratabed требуется мелкая специально градуированная слабая смола, а также более плотная и крупная сильная смола.

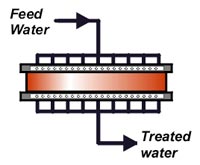

Установки с уплотнённым слоем

Они не имеют свободного пространства — хотя небольшое пространство должно быть оставлено для набухания смолы — и внутренних устройств, которые препятствуют гидравлическому потоку и могут быть легко повреждены. Ёмкости, таким образом, меньше и дешевле, а глубина смолы обычно больше, чем в колонне со свободным пространством. Это даёт преимущество для сильнокислотных и сильноосновных смол, которые имеют более высокую рабочую ёмкость при большой глубине слоя. Кроме того, нет необходимости в неактивной смоле, хотя плавающий слой Bayer и Upcore Dow используют инертный материал. Конечно, смолу больше нельзя взрыхлять на месте из-за отсутствия свободного пространства. В большинстве случаев необходима отдельная колонна для взрыхления.

Установки с плавающим слоем

Amberpack в работе и при регенерации

Называемая «Schwebebett» компанией Bayer AG в 1963 году, эта конструкция имеет колонны с восходящей загрузкой и нисходящей регенерацией, в которых слой изначально был частично псевдоожижён. Технология плавающего слоя имела большой успех с середины 1970-х годов и была принята, с некоторыми вариациями, большинством европейских OEM. Сегодня эти установки полностью заполнены практически без псевдоожижённой смолы.

Schwebebett Bayer (называемый системой WS в некоторых странах) использует инертный плавающий материал в верхней части камеры смолы. Его нельзя взрыхлять.

AmberpackTM

Amberpack с двойной камерой

Система Amberpack компании Rohm and Haas — вариация плавающего слоя и позволяет переносить смолу в колонну для взрыхления. Ионообменные ёмкости аналогичны установкам Schwebebett Bayer, различия — отсутствие инертного плавающего материала и наличие как минимум двух передаточных патрубков на камеру смолы, через которые смолы можно извлекать для взрыхления. Смолы истощаются восходящим потоком и регенерируются нисходящим.

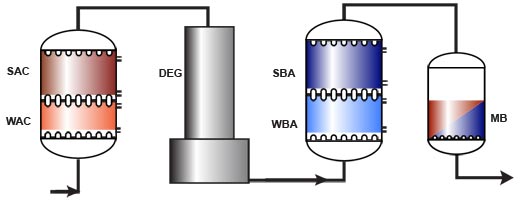

В многосекционных колоннах Amberpack две (иногда три) смолы разделены плитой с двойными форсунками. Это идеальная система для комбинаций СлОА/СОА и СлКК/СКК: она даёт наилучшую эффективность и качество обработанной воды. Каждая секция имеет два передаточных патрубка для внешнего взрыхления.

Комбинация СлКК/СКК с регенерацией серной кислотой требует специальной версии с вторичным разбавлением.

Полная линия обессоливания Amberpack с полирующим смешанным слоем

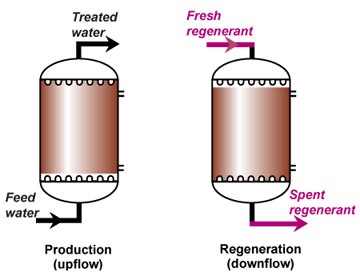

UpcoreTM

Колонна Upcore в работе и при регенерации

UpCoRe означает «Upflow Countercurrent Regeneration» (Восходящая противоточная регенерация). Dow лицензировала эту технологию у голландской инжиниринговой компании Esmil в конце 1970-х. Установки истощаются нисходящим потоком и регенерируются восходящим. Специальный инертный полимер Dowex Upcore IF62 заполняет верхнюю часть колонн.

Dow утверждает, что их система «самоочищающаяся», и что взвешенные вещества, накопившиеся во время цикла истощения, уходят на первом этапе регенерации, но это лишь частично верно: система не способна устранять большие количества взвешенных веществ, в отличие от Amberpack с его выделенной башней для взрыхления.

Кроме того, восходящая регенерация сложнее нисходящей, особенно с соляной кислотой, из-за высокой скорости, необходимой для уплотнения слоя, и получающегося короткого времени контакта. Эта система потребляет немного больше воды, так как требуется дополнительный этап для уплотнения слоя к верхней плите форсунок перед подачей регенеранта.

Upcore также доступен как Amberpack Reverse, главное отличие — наличие колонны для взрыхления как элемента безопасности.

Upcore полезен, когда установка работает прерывисто или когда ожидаются большие колебания расхода.

StratapackTM

Ёмкость Stratapack

Колонны Stratapack — это установки Amberpack Reverse в стиле Stratabed, предлагающие преимущества обоих. Инертная смола необходима ввиду относительно мелкого размера частиц слабоосновной или слабокислотной смолы. Колонна имеет три передаточных патрубка. Система также доступна как Upcore layered bed.

Катионитные установки Stratapack не рекомендуются с регенерацией серной кислотой.

Поскольку небольшое смешивание на границе раздела предотвратить нельзя, Stratapack не так эффективен, как двухсекционный Amberpack. Кроме того, он потребляет немного больше воды, как Amberpack Reverse. Для минимизации эффекта смешивания смол часто используется более высокая дозировка регенеранта.

Общая характеристика всех систем Amberpack — наличие колонны для взрыхления, которая является важным элементом безопасности для обеспечения бесперебойной работы установки водоподготовки.

Смолы, используемые в установках с уплотнённым слоем

Подходят только однородные или полуоднородные марки. Стандартные марки вызовут серьёзные проблемы из-за мелкой фракции гранул. Для установок Stratapack требуется мелкая специально градуированная слабая смола, а также более плотная и крупная сильная смола.

Некоторые другие технологии

Многие OEM имеют собственные фирменные конструкции. Здесь будут упомянуты лишь некоторые.

Система Econex

Эта система была разработана в 1970-х годах компаниями Italba-Ionics и Davy-Bamag. Колонны имеют свободное пространство, но в нормальной работе оно заполнено инертным материалом, поэтому колонны не нуждаются в воздушном или водяном удержании во время регенерации. Когда смолу нужно взрыхлить, инертный материал извлекается в накопительную ёмкость, и взрыхление проводится в ионообменной колонне.

Колонны простые, но большие, и нужна система переноса. Некоторые установки имеют двухкамерные анионитные колонны для размещения СлОА сверху и СОА снизу.

Установка ReCoFlo

Эта технология была разработана канадской корпорацией Ecotec. Колонны очень мелкие, с глубиной слоя обычно всего около 15 см (6 дюймов). Циклы очень короткие, рабочий цикл составляет всего около 20 минут. Используются специальные мелкие смолы. Эта технология применялась в основном в отрасли обработки поверхностей.

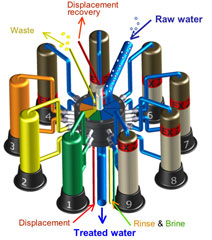

Упрощённая система ISEP

ISEP — это псевдодвижущийся слой, работающий в квазинепрерывном, пошаговом режиме. Он был разработан американской компанией Advanced Separation Technologies (AST), ныне дочерней компанией Calgon Carbon. Колонны (обычно 30 штук) расположены в карусели. Растворы подачи и элюции подключены к неподвижному верхнему распределителю, обычно с 20 портами, а рафинат и экстракт — к нижнему неподвижному коннектору с таким же числом портов. Сами колонны находятся на вращающейся раме. Карусель вращается непрерывно со скоростью 0,1–1,5 оборота в час, и порты, таким образом, последовательно подключаются ко всем колоннам. Здесь показана упрощённая схема только с 8 колоннами и 6 входными и выходными портами. Псевдодвижущиеся слои можно использовать для хроматографии, очистки ферментационных бульонов, деминерализации сахарного сиропа, обесцвечивания различных растворов, разделения металлов и других применений. Главная проблема этой системы — утечки между головками вращающихся колонн и неподвижным распределителем.

Другие «непрерывные» системы

Петля Хиггинса, показанная справа, — полунепрерывный процесс, где часть запаса смолы контактирует с обрабатываемым раствором, тогда как другая часть регенерируется и отмывается. Через регулярные интервалы (когда смола в зоне обмена истощена) новая порция свежерегенерированной смолы подаётся в обменную камеру, которую истощённая смола покидает для взрыхления и регенерации. Смола и жидкость движутся в противоположных направлениях. Этот процесс используется в различных применениях, таких как добыча урана и золота.

Система Asahi/ECI компании Degrémont, система Kontimat компании Hager und Elsässer и система ChemSeps компании Cochrane были популярны в конце 1960-х и в 1970-х. Запас смолы был небольшим, а производство полунепрерывным. Однако они были довольно сложны в конструкции и деликатны в эксплуатации, а их очень короткие циклы вызывали быстрый износ даже самых прочных смол. Несколько непрерывных установок всё ещё работали после 2000 года, но новые установки этого типа не строятся. Они постепенно заменяются более простыми системами с противоточной регенерацией, которые также предлагают лучшую эффективность регенерации.

Полирующие установки

Существует в основном два типа полировщиков, используемых при обессоливании воды и очистке конденсата:

- Установки со смешанными смолами

- Установки с раздельными смолами, в одной или нескольких ёмкостях

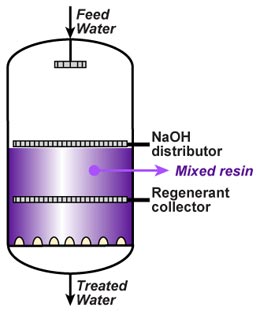

Фильтры смешанного действия

Смешанный слой в работе

Сильнокислотный катионит смешивается с сильноосновным анионитом. Качество обработанной воды отличное, обычно с электропроводностью менее 0,1 мкСм/см и остаточным кремнием менее 10 или даже до 1 мкг/л при правильном проектировании и эксплуатации. Однако смолы должны быть разделены для регенерации. Это деликатная и длительная операция.

Регенерация включает следующие этапы:

- Взрыхление для разделения

- Осаждение

- Подача кислоты снизу, отбор через средний коллектор

- Вытеснение кислоты

- Подача каустика через соответствующий распределитель, отбор через средний коллектор

- Вытеснение каустика

- Перемешивание воздухом

- Финальная быстрая отмывка

Регенерация фильтра смешанного действия неэффективна из-за малой глубины слоя компонентов и получающихся проблем с гидравлическим распределением. Ёмкости смешанного слоя также сложнее, чем одиночные. По этой причине ФСД в основном используются для обработки воды с очень низкой солёностью, так как в этом случае циклы достаточно длинные и химическая эффективность, таким образом, не критична.

ФСД, используемые для обработки воды с более чем следами солёности, обычно называются «рабочими ФСД».

Полирующие ФСД часто проектируются на основе удельного расхода в ОС/ч, а не солёности и времени работы.

См. также раздел о полировщиках воды на странице о процессах водоподготовки.

Сферические ёмкости

Сферическая ёмкость

Некоторые электростанции имеют полировщики конденсата, работающие под высоким давлением: 4–5 МПа (40–50 бар, 600–700 psi). В этом случае корпус ёмкости должен быть очень толстым. По этой причине строят сферические ёмкости, поскольку сфера имеет лучшую устойчивость к давлению, чем цилиндр, и можно сэкономить на толщине стенки ёмкости. У них есть недостатки по сравнению с цилиндрическими колоннами, так как поток через слой смолы менее равномерный.

См. страницу очистка конденсата.

Установки TriobedTM

Triobed после разделения

Triobed — товарный знак Rohm and Haas. Концепция была разработана Duolite в 1970-х и имела немедленный успех. Идея состояла в том, чтобы смешать третий, инертный компонент с активными СКК и СОА смолами. Плотность и размер частиц трёх компонентов точно подобраны так, чтобы инертный материал образовывал разделительный слой между катионитом и анионитом после взрыхления. Нажмите на соседний рисунок для лучшего понимания принципа.

Triobed имеет не только преимущества:

- Инертная смола иногда создаёт проблемы: она может всплывать, если в воде или конденсате есть следы масла, или притягивать воздушные пузырьки во время взрыхления.

- Инертный материал «разбавляет» активные смолы и занимает место: общая ёмкость слоя уменьшается.

- СКК смола очень крупная, что вредит её кинетике и требует высокого расхода взрыхления для разделения.

Для существующих установок Triobed допускаются только очень специфические комбинации смол.

AmberpackTM SandwichTM

Установка Amberpack Sandwich

Другой тип полировщика с раздельными катионитом и анионитом, не смешанный слой. Полирующие установки Amberpack Sandwich — это двухкамерные колонны Amberpack с сильнокислотной и сильноосновной смолой, разделёнными плитой с форсунками. Двойная эффективность смешанного слоя и половина размера.

Небольшое свободное пространство (см. рисунок) обычно заполнено плавающим инертным материалом. Коллектор расположен непосредственно под этой разделительной плитой. Преимущества Amberpack Sandwich по сравнению с ФСД:

- Поскольку колонна почти заполнена, она содержит вдвое больше смолы и, таким образом, предлагает двойную ёмкость при том же размере ёмкости.

- Поскольку смолы никогда не смешиваются, все проблемы перекрёстного загрязнения, встречающиеся в ФСД, исключены.

- Регенерация в противоточном режиме, поэтому требуется гораздо меньшее количество регенерантов.

- Sandwich даёт такое же качество обработанной воды, как обычный ФСД.

Установки Sandwich также могут использоваться, как «рабочие ФСД», для обработки воды с низкой солёностью, такой как пермеат обратного осмоса.

TripolTM

Система с раздельными слоями смол в одной колонне, разработанная Permutit (ныне Veolia). Регенерация внешняя: катиониты переносятся в отдельную колонну регенерации. Нижняя смола переносится первой, затем верхняя смола поверх неё. Поэтому смола из нижней секции получает максимум кислоты и всегда идеально регенерирована. Эта система используется для очистки конденсата.

MultistepTM

Это инвертированный Tripol, запатентованный Bayer AG и работающий в режиме плавающего слоя. Регенерация на месте. Конечно, кислота должна обходить анионит, поэтому нужны два дополнительных коллектора/распределителя. Кислота идёт сверху, извлекается через коллектор непосредственно под верхней секцией, затем повторно вводится через второй распределитель непосредственно под анионитной секцией. Требуется инертный материал.

Раздельные колонны

Комбинация СКК и СОА в раздельных колоннах с прямоточной регенерацией была первым типом полирования, установленным даже до того, как смешанные слои стали популярными.

В Германии несколько полировщиков конденсата были установлены с этой концепцией, но колонны имеют тип плавающего слоя для максимизации эффективности и качества.

Смолы, используемые в полировщиках с раздельным слоем

Поскольку большинство из них — установки с уплотнённым слоем, рекомендуются однородные марки. Для полировщиков обессоливания стандартный выбор — гелевый тип. Для полировщиков конденсата рекомендуется гибридная комбинация гелевый катионит/макропористый анионит.

Конструкционные материалы

Нажмите на маленькие картинки.

В лаборатории стеклянные колонны используются для испытания смол или контроля качества. См. лабораторные испытания. |

Небольшие установки обычно изготавливаются из стеклопластика. См. также SDI. |

Промышленные установки изготавливаются из стали с внутренним покрытием из твёрдой резины. |

В пищевой промышленности и некоторых других отраслях ионообменные колонны часто изготавливаются из нержавеющей стали. |

Размер колонн

Большинство промышленных ионообменных колонн имеют диаметр от 0,5 до 3,2 м. Иногда строят более крупные ёмкости диаметром до 4,0 м, но соотношение сторон слоя смолы (ширина/высота) становится неблагоприятным, и должны быть установлены очень точные системы распределения и сбора для обеспечения равномерного потока воды во время работы и регенерации.Пределы связаны с перепадом давления и линейной скоростью потока. См. размер ёмкости на странице «Принципы проектирования установок». Синие колонны AmberpackTM выше имеют диаметр 2800 мм и содержат по 10500 л смолы каждая, глубина слоя 1710 мм, при расходе 200 м3/ч на установку (линейная скорость 32,5 м/ч).

Форсунки

Различные рисунки колонн на этой странице показывают разные типы систем распределения и сбора. Плиты, установленные внизу — а иногда и сверху — ёмкостей с качественными форсунками являются эффективными распределителями и коллекторами.

Плита с форсунками и рёбрами жёсткости

Фрактальное распределение

Фрактальные распределители — интересная инновация. Они создают очень однородный поток, гораздо лучше, чем старомодные системы распределения «коллектор и боковые трубы». Принцип проиллюстрирован на рисунке слева: все распределительные отверстия находятся на точно одинаковом расстоянии от центрального распределительного отверстия. Перепад давления, таким образом, постоянен по всему распределителю. Справа вы видите коммерческий пример диаметром 1200 мм.Изобретатель и производитель фрактальных распределителей — Amalgamated Research Inc. (ARi). Больше информации можно найти на их веб-сайте.

Колонны с фрактальным распределением (нажмите)

Колонны имеют плоское дно, не эллиптическое днище. Система также оснащена мембранными дегазаторами.

Ловушки смолы

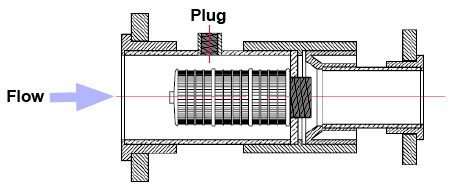

Ловушки смолы должны быть установлены на выходе каждой ёмкости для предотвращения выноса смолы в обработанную воду и попадания катионита в ёмкость с анионитом в случае повреждённых или сломанных форсунок или коллекторов. Чертёж ниже показывает простую ловушку, сделанную из большой форсунки KSH.

Ловушка смолы на 25 м3/ч

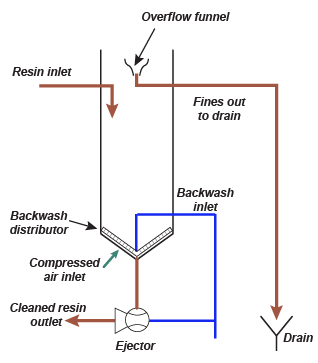

Колонна для взрыхления

Башня для взрыхления. Слева: принцип, справа: фотография нижней части колонны.

См. также страницу о дегазаторах.

Несколько основных принципов проектирования установок.