Проектирование ионообменных установок

Основные принципы

Здесь вы не найдёте полного руководства по проектированию установок. Только несколько общих рекомендаций для обеспечения экономичного проектирования ионообменной системы с хорошими эксплуатационными характеристиками, а также простой, но подробный пример. Основные типы колонн показаны на отдельной странице.Авторитетные компании по водоподготовке имеют собственные технологии и методы проектирования. На этой странице мы рассмотрим некоторые основные параметры, которые следует учитывать при проектировании ионообменной установки.

Эти параметры:

- Анализ исходной воды

- Производительность

- Длительность цикла

- Требуемое качество обработанной воды

- Технология регенерации

- Размеры аппаратов

- Выбор типов смол

Анализ исходной воды

Все ионообменные системы проектируются для определённой исходной воды. Некоторые вариации анализа исходной воды допустимы и должны учитываться, но ионообменная система не может быть эффективно спроектирована для совершенно разных типов воды. Например, система обессоливания, спроектированная для обработки воды из глубокой скважины, совершенно отличается от системы, предназначенной для обработки пермеата обратного осмоса.

Первое, что нужно сделать — это получить надёжный анализ воды. Подробности показаны на отдельной странице.

Первое, что нужно сделать — это получить надёжный анализ воды. Подробности показаны на отдельной странице.

Когда анализ воды непостоянен, например, из-за сезонных колебаний, не берите «средний состав» в качестве основы для проектирования. Вместо этого используйте «наиболее вероятный» случай, проектируйте с этой водой, и на втором этапе проверьте, что произойдёт с «минимальной» и «максимальной» водой. Все анализы воды должны быть идеально сбалансированы, как показано на примере справа.

Анализ воды определит, какая комбинация смол требуется, и следует ли рассмотреть использование дегазатора.

Производительность

Важно знать, будет ли система работать с постоянным или переменным расходом. Некоторые конструкции систем требуют минимального расхода (например, AmberpackTM). Очевидно, что система должна быть способна работать в обоих предельных режимах.

В целом не рекомендуется работать с перерывами, т.е. останавливать производство в середине цикла и возобновлять его. Качество обработанной воды может ухудшиться после остановки, за которой не последовала регенерация.

Длительность цикла

Короткая длительность цикла желательна в большинстве случаев. Практический предел состоит в том, что рабочий цикл должен быть как минимум таким же длинным, как процесс регенерации. Поскольку большинство ионообменных систем регенерируются автоматически, длительность рабочего цикла не обязательно должна быть «не менее одного дня», как было правилом в то время (много десятилетий назад), когда утренняя смена ежедневно проводила ручную регенерацию в 7 часов утра. Эффективные системы были спроектированы с временем работы всего 3 часа.

Пределы рабочего времени также связаны с кинетикой смолы. При чтении технических паспортов ионообменных смол вы обычно увидите, что удельный расход в водоподготовке должен составлять от 5 до 50 объёмов слоя в час (м3/ч на м3 смолы). При более низких расходах гидравлическое распределение в слое смолы может быть плохим, а при более высоких расходах кинетические эффекты могут влиять на скорость обмена, что в обоих случаях приводит к ухудшению качества обработанной воды.

Таким образом, на практике время работы должно выбираться в зависимости от следующих параметров:

- Удельный расход от 5 до 50 объёмов слоя в час (ОС/ч).

- Установки со смешанным слоем должны проектироваться для работы с минимальным расходом 12–15 ОС/ч.

- Делайте систему как можно меньше по экономическим причинам (меньше инвестиции в оборудование и смолы).

- Для систем с уплотнённым слоем обеспечьте хорошее уплотнение слоя как в фазе производства (например, AmberpackTM), так и во время регенерации (например, UpcoreTM).

При воде с низкой минерализацией, например, когда исходная вода — хороший пермеат обратного осмоса, время работы может составлять несколько дней. Полировочные установки со смешанным слоем после первичного обессоливания будут работать несколько недель до того, как потребуется регенерация.

Смотрите описание полного цикла.

Качество обработанной воды

В ионном обмене качество обработанной воды мало зависит от анализа исходной воды. Факторы, влияющие на качество обработанной воды, по существу связаны с процессом регенерации.

В меньшей степени температура может влиять на остаточный проскок кремния в обработанной воде: при температурах выше примерно 50 °C кремний практически не удаляется сильноосновными анионообменными смолами (СОА).

Кроме того, можно ожидать, что качество обработанной воды системы регенерации с противоточной регенерацией будет:

- Электропроводность: ~ 1 мкСм/см

- Кремний: 10–25 мкг/л

Технология регенерации

Подробности регенерации приведены на отдельной странице. На другой странице показаны соответствующие конструкции колонн.

За исключением очень маленьких ионообменных установок (и для декарбонизации только со слабокислотной катионообменной смолой), установки всегда должны проектироваться с использованием противоточной регенерации. Колонны с уплотнённым слоем особенно полезны, поскольку они предлагают компактную и экономичную конструкцию, а также очень хорошее качество обработанной воды. Они обычно рассчитываются на относительно короткие циклы.

Однако следует обратить внимание на следующие моменты:

AmberpackTM и другие колонны с плавающим слоем

Они имеют восходящую загрузку и нисходящую регенерацию. Скорость потока в рабочем режиме должна быть достаточно высокой, чтобы слой оставался уплотнённым. Для СКК смол, которые имеют наибольшую удельную массу, линейная скорость должна составлять от 25 до примерно 70 м/ч (при температуре около 20 °C). Другие смолы имеют меньшую удельную массу и уплотняются при меньшей скорости потока, минимум около 16 м/ч.

UpcoreTM и аналогичные установки

При нисходящей загрузке и восходящей регенерации скорость потока регенерации должна быть достаточно высокой, чтобы слой оставался уплотнённым. Это достигается с помощью следующих приёмов:

- Начальный короткий этап уплотнения выполняется при скорости около 30 м/ч перед подачей регенеранта

- Концентрация регенеранта может быть снижена, чтобы раствор кислоты можно было подавать со скоростью 7 или более м/ч в установку СКК, а раствор щёлочи — со скоростью более 5 м/ч в анионообменную установку.

- Время контакта раствора регенеранта может быть сокращено.

Размеры аппаратов

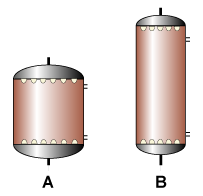

Для заданного объёма смолы обычно дешевле изготовить высокую и узкую колонну, чем широкую и короткую: на иллюстрации обе колонны содержат одинаковый объём смолы. Колонна B дешевле, потому что основными стоимостными компонентами колонны являются днища и распределительные тарелки.

Для заданного объёма смолы обычно дешевле изготовить высокую и узкую колонну, чем широкую и короткую: на иллюстрации обе колонны содержат одинаковый объём смолы. Колонна B дешевле, потому что основными стоимостными компонентами колонны являются днища и распределительные тарелки.

Ограничений по высоте нет, за исключением того, что перепад давления при максимальном расходе не должен превышать 100–150 кПа (1–1,5 бар) при максимальном расходе с чистыми смолами.

При выборе диаметра аппарата также следует учитывать ограничения предыдущего раздела (технология регенерации).

Выбор смол

Вам следует обратиться к производителю смол. Однако можно дать несколько общих рекомендаций:

- Макропористые смолы обычно не требуются для обессоливания или умягчения

- Исключение: все стирольные слабоосновные анионообменные смолы являются макропористыми

- В зависимости от технологии проектирования требуются специальные размеры частиц:

- Однородные или полуоднородные смолы необходимы для уплотнённых слоёв

- Специальные марки требуются для стратифицированных слоёв (например, StratabedTM или StratapackTM)

- Специальные марки также требуются для полировочных фильтров со смешанным слоем

- Когда исходная вода содержит много органических веществ, акриловые анионообменные смолы — хороший выбор

Как рассчитать вручную, приблизительно

Вы можете сделать приблизительный расчёт вручную даже без использования компьютерной программы или технических данных производителя смолы. Результаты могут иметь точность только 20 %, но дадут вам представление. В любом случае это хорошее упражнение для понимания основных принципов, изложенных выше.

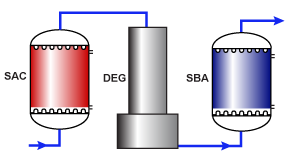

Этот расчёт может быть выполнен для умягчителей и для простых линий обессоливания, включающих одну колонну (сильнокислотного) катионообменного материала, опциональный дегазатор и одну колонну (сильноосновного) анионообменного материала.

Вот процедура для простой установки обессоливания:

- Изучите анализ воды (подробности выше)

- Рассчитайте концентрацию катионов Cк [мэкв/л]

- Примите решение об использовании дегазатора:

Если содержание бикарбонатов больше 0,6–1,0 мэкв/л, дегазатор может быть оправдан - Рассчитайте концентрацию анионов Cа [мэкв/л]: она включает

Cl–, SO4=, NO3–, SiO2, HCO3– или остаточный CO2 после дегазатора, если он есть - Выберите разумное время работы t в часах между регенерациями

- Используя расход f в м3/ч, рассчитайте выработку Q [м3]:

Q = f · t [м3] - Рассчитайте ионную нагрузку за цикл в экв (концентрация в мэкв/л умноженная на выработку в м3):

- Катионная нагрузка [экв] = Cк · Q

- Анионная нагрузка [экв] = Cа · Q

- Примите приблизительную рабочую ёмкость смол следующим образом:

- СКК: capк = 1,0 экв/л при регенерации HCl или

СКК: capк = 0,8 экв/л при регенерации H2SO4 - СОА: capа = 0,5 экв/л

- СКК: capк = 1,0 экв/л при регенерации HCl или

- Требуемый объём смолы V (в литрах) равен ионной нагрузке [экв], делённой на рабочую ёмкость [экв/л]:

- СКК: Vк = Cк · Q / capк [л]

- СОА: Vа = Cа · Q / capа [л]

- В конце этого расчёта мы должны убедиться, что удельный расход обеих колонн со смолой совместим с общими рекомендациями производителя смолы. Удельный расход в ч–1 (часто выражается в объёмах слоя в час ОС/ч) равен расходу в м3/ч, делённому на объём смолы в м3. Обычный диапазон составляет 5–50 ч–1. Для компактной установки с минимальными инвестиционными затратами используйте удельный расход около 30–35 ч–1.

Если удельные расходы, рассчитанные из объёмов смолы Vк и Vа, слишком высоки, увеличьте время работы t. Если они слишком низки, уменьшите время работы t.

Кроме того, дополнительная ионная нагрузка, вызванная количеством вспомогательной воды, необходимой для разбавления регенерантов и промывки смол, не была учтена. В зависимости от минерализации исходной воды эта дополнительная вода может увеличить ионную нагрузку на 2–10 %.

Кроме того, расчёт пар смол СлКК/СКК или СлОА/СОА не может быть выполнен вручную, так как требует итераций для оптимизации «перепуска».

Точный расчёт может быть выполнен с помощью специализированного программного обеспечения, такого как IXCalcTM для смол производства Dow.

Пример

Используя 10-этапную процедуру, описанную выше.

Используя 10-этапную процедуру, описанную выше.

- Анализ воды [мэкв/л]

Катионы Анионы Ca 3,2 Cl 1,1 Mg 0,7 SO4 0,6 Na 0,9 NO3 0,2 HCO3 2,9 Σ Катионы 4,8 Σ Анионы 4,8 SiO2 0,4 - Cк = 4,8 мэкв/л

- HCO3 = 2,9 мэкв/л — рекомендуется дегазатор

Остаточный CO2 после дегазатора = 0,25 мэкв/л - Cа = 1,1 + 0,6 + 0,2 + 0,25 = 2,15 мэкв/л

- Выберите время работы t = 12 ч

- Расход 60 м3/ч

Выработка 60 · 12 = 720 м3 - Ионная нагрузка

- Катионная нагрузка [экв] = 4,8 · 720 = 3456 экв

- Анионная нагрузка [экв] = 2,15 · 720 = 1548 экв

- Рабочая ёмкость

- Регенерация катионита HCl: capк = 1,0 экв/л

- Регенерация анионита NaOH: capа = 0,5 экв/л

- Объёмы смол

- СКК: Vк = 3456 / 1,0 = 3456 л

- СОА: Vа = 1548 / 0,5 = 3096 л

- Удельный расход

- СКК: 60 / 3,456 = 16,9 ч–1

- СОА: 60 / 3,096 = 19,4 ч–1

- Выработка 60 · 8 = 480 м3

- Катионная нагрузка [экв] = 4,8 · 480 = 2304

- Анионная нагрузка [экв] = 2,15 · 480 = 1032 экв

- Объём СКК: Vк = 2304 / 1,0 = 2304 л

- Объём СОА: Vа = 1032 / 0,5 = 2064 л

- Расход СКК: 60 / 2,304 = 26,0 ч–1

- Расход СОА: 60/2,064 = 29,1 ч–1

Мы предположили в нашем примере (см. рисунок выше), что колонны регенерируются в режиме Amberpack, что гарантирует очень хорошее качество обработанной воды с типичной электропроводностью менее 1 мкСм/см и остаточным содержанием кремния менее 10 мкг/л.

Amberpack, Upcore, Stratabed и Stratapack являются торговыми марками компании Dow Chemical.